トイレタンク用芳香洗浄剤『液体ブルーレットおくだけ』は、小林製薬を代表するヒット製品。全国で愛用されているこの製品の生産を担っているのが仙台小林製薬だ。原料調剤からボトル成形、充填、包装、梱包までの一貫生産ラインを通して、1日あたり約145,000個の製品を生産し、全国に送り届けている。

仙台小林製薬がこれだけの生産量を実現できることの背景には、プラスチックボトルの成形工程と充填工程がシームレスに繋がった完全一貫生産ラインの存在がある。

白紙状態からのスタート

「『SSJプロジェクト』は試行錯誤と悪戦苦闘の連続でした」。

そう話すのは、プロジェクトメンバーとして企画・開発に携わった小野貴浩(生産管理グループ)。「SSJ」とは、ボトル成形から充填への一貫ラインのことで、仙台小林製薬の社内では、成形(S)・即(S)・充填(J)の頭文字を取ってそう呼ばれている。

「私がこのプロジェクトに関わることになった2009年頃から、先輩方の試行錯誤がすでに始まっていました。当時、一部の飲料メーカーがボトル成形から充填への一貫ラインを採り入れていたのですが、仙台小林製薬のような日用品分野のメーカーはどこも未導入。プロジェクトは、全くの白紙状態からのスタートだったのです」。

ヒット製品が抱えていた課題

プロジェクトがスタートする前の『液体ブルーレットおくだけ』ラインは、いくつかの課題に直面していた。

当時、洗浄剤を入れるボトルは社外の容器メーカーから調達していた。そのため、生産量に応じた大量のボトルを前日までに工場へ搬入しておかなければならなかった。保管には大きなスペースが必要で、社内の倉庫に保管しても最大限2〜3日分の生産しかまかなえない。施設は限界に近づいていた。

一方で品質面の問題も生じていた。

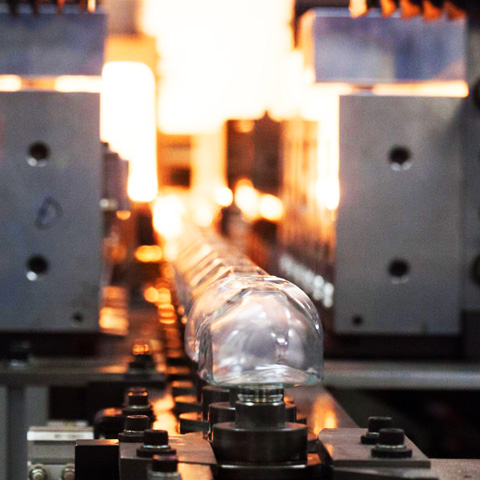

容器メーカーでは、原料のPET樹脂(ポリエチレン・テレフタレート)から射出成形した「プリフォーム」をブロー成形機で加熱し、プリフォームの内部に加圧した空気を吹きこんで、金型内に中空のボトルを成形する。

主なボトル調達先は3社あったが、金型が3社で計14種ある状態。同じ規格で作られた金型だが微妙な違いがあり、使われた金型によってボトルの肉厚や表面の平滑性にも微妙な差が生じていた。その差は0.5㎜にも満たないレベルではあったが、調達先や成形時期が異なるボトルをラインへ投入するたびに、ガイドの調整などの手間がかかっていた。

さらに、ボトルの色にも調達先や時期によって微妙な違いがあった。単体としては全く問題のないレベルだが、「2個パック」などの製品となって比較した場合には見逃せない違いとなる。

ライン源流部のボトルに問題があった場合、下流部の充填や包装工程の負担が大きくなる。ボトルの問題でラインが停止してしまうと、生産計画にも支障をきたすようになる。何とか解決できないかと、生産現場は頭を悩ませていた。

自社開発への高いハードル

そうした中から、「ボトル成形も自社開発でやれないか」という発想が生まれた。

仙台小林製薬は以前から、生産ラインやマシンの企画・設計・製作を社内で手がけてきた実績を持つ。小林製薬グループ内でも技術力の高さは定評があり、効率化とコストダウンにも大きく貢献してきた。

とはいえボトル成形は、仙台小林製薬がこれまでに蓄積してきた技術とは異質の分野。まずは情報を集め、実現の可能性を模索することからスタートしなければならない。当時、『液体ブルーレットおくだけ』への導入が技術的に可能かどうかを判断する材料は、まだまだ不足していた。

経営的な視点からは、投資効果についても検証が求められた。成形ライン導入には初期投資だけでも約3億円の費用が予想されていた。多額の投資に見合うものかどうかを判断するには、『液体ブルーレットおくだけ』の市場性についての正確な予測も欠かせなかった。

検討を続ける間に3年の歳月が流れた。その間には、東日本大震災による工場被災という出来事もあった。成形ライン導入のための判断材料が揃い、開発の基本方針が固まったのは、震災から1年後。ようやく復興の兆しが見え始めた頃だった。

コストや生産能力の観点から、「プリフォーム」は社外から調達し、社内でブロー成形を行うというSSJのコンセプトがこの時確定する。

ブロー成形の“素人”

小野がプロジェクトメンバーに加わったのも、ちょうどそんな時期だった。

半導体メーカーからの転職。機械や電気に携わりながら、好きなものづくりができる仕事を希望して仙台小林製薬へ入社した。当時は入社4年目。「社内では異色な経歴だったことがメンバーに選ばれた理由では」と小野は考える。

「面白そうなプロジェクト。ずっと機械をやってきた自分にとって、やりがいのある案件。そんな思いの一方で、多額の投資をした案件だから絶対に失敗は許されないという重圧で、胸が押しつぶされそうにもなっていました」。

小野が取り組んだのは、まずSSJの要となるブロー成形機の導入だった。

しかし、ブロー成形の知識も経験もない素人の状態。そこで、小林製薬グループ企業の容器メーカー、小林製薬プラックス(富山市)へ出向し、ノウハウを学ぶことになった。

長野県の機械メーカーに発注したブロー成形機の開発管理も小野に託された。仙台、富山、長野を慌ただしく行き来しながら、ブロー成形のノウハウを身につけ、開発中のブロー成形機のテストを重ねた。

完成した成形機は小林製薬プラックスに搬入され、そこでも3か月に及ぶ試運転を繰り返した。さらに数か月をかけて、プリフォーム供給やボトル搬送、画像試験といった周辺装置を接続し、量産化のシミュレーションを行った。

「小林製薬プラックスでの量産体制が整い、ブロー済みボトルの供給がスタートしたとき、これでようやくほっとできると思いました」。

試行錯誤の本番はここから

ところが、プロジェクトチームの苦労は、そこからが本番だった。

まず、ブロー成形機を設置するためのスペースを仙台小林製薬の工場内に確保しなければならない。他のライン担当者にも頭を下げ、限られた空間をやりくりをしながら、どうにかスペースの目処がついた。

ブロー機の移設が完了し、ブロー成形を開始したのは2013年6月。当初は本ラインとは接続せず、取り置きした成形ボトルを、手動で充填ラインに投入する体制からスタートした。

成形後のボトルを投入するデクスタという装置で、さっそく問題が発生した。思ったとおりにボトルが流れず、ラインの手前で詰まってしまう。原因を探ったところ、どうやらブロー直後のボトルと装置との摩擦が関係していることが判った。

周辺装置の大半は社内で製作していた。こちらはブロー成形とは違い、社内にノウハウの蓄積がある技術分野。万一トラブルが起きても、その場ですぐに、自分たちの手で改良できるという強みがある。

摩擦を減らすためにガイドを設けたり、供給部分に細かい溝を入れたりするなどの試行錯誤を重ねた。ボトルを様々な素材に載せ、傾斜の角度を変えながら、摩擦抵抗が小さくなる条件を探った。最終的には、デクスタのプラスチック部品をステンレス部品に交換することで、ようやくボトルは順調に流れるようになった。

休憩にも出られない日々

その頃に、小野とともにプロジェクトメンバーとなっていた南 広大(QCグループ)も、悪戦苦闘の日々を振り返る。

「ひとつの問題が解決すると、別の問題が顕在化するという状態でした。ボトルが擦れあって発生する静電気に悩まされたり、画像検査機のトラブルで異物が排除できなくなったりしたこともありました。導入の数か月後は、ブロー機の初期トラブルにも手を焼きました」。

大学時代の専攻は生物学。卒業後は大学に残り、研究の道へと進むことも考えていたという。面接を受けたときに自由な社風が肌に合うと感じ、特殊な経歴でもやっていけそうな会社だと思い入社を決めた。

「大学で学んだ知識はまるで役に立ちませんが、研究の面白さとは共通する部分があります。リスクを想定してその解決策を考える品質管理は、想像力を駆使して仮説を立て、検証していく研究プロセスとよく似ています」。

とはいえ、SSJには、南の想像をはるかに上回るリスクがあふれていた。

すでに容器メーカーへの発注が終了していたため、ボトルの製造はすべて、社内のブロー成形に委ねられていた。ブロー成形が止まると、充填から先の全工程がストップしてしまう。トラブルが発生すると休憩にも出られない。そんな日々が続いた。

許容誤差は±0.05㎜

プロジェクトメンバーを最も手こずらせたのが「隙間寸法」の問題だった。

仙台小林製薬では、出荷前の『液体ブルーレットおくだけ』から抜き取ったサンプルに一定期間水を掛け続け、洗浄液の減り具合を見る「耐水試験」を行っている。この耐水試験で、洗浄液の減りが通常よりも早く、1か月程度は保つはずの洗浄液が数週間でなくなってしまう製品が一部に見つかったのだ。

「ブロー成形がようやく安定し、いよいよ本格的な量産体制へ持っていけそうだという矢先だったので、精神的にもこたえました。問題のあることが分かっていても、何が原因でそうなるのか。どう解決すればいいのかがさっぱり分からない。五里霧中のなかで、ひたすらデータを集めることを続けました」。(南)

さらに試験を重ね、集めたデータを様々な角度から検証したところ、どうやら原因はボトルとホルダーの隙間寸法にあることが分かった。

手洗い水がボトルとホルダーの隙間を伝って流れ落ちる際に、ボトル内の洗浄液も少しずつトイレタンクに落ちる。この隙間寸法がわずかに違うと、洗浄液が想定どおりに落ちないのだ。

アイテムによって洗浄液の粘性が微妙に違うことも、この現象に関係していると見られた。『液体ブルーレットおくだけ』には、香りや洗浄機能の異なるアイテムがあり、それぞれに洗浄液の成分や容器の色が異なる。

多数あるアイテムのうち、耐水試験で問題がなかったミントタイプだけは生産を続けることができたが、それ以外のアイテムは、市場での品切れを避けるため、グループ会社に生産を委託することも余儀なくされた。

「定番のミントタイプだけをテストして、その結果から他のアイテムも大丈夫だろうという甘い想定をしていました」と、南は悔やむ。

全アイテムで問題が発生しない条件を求めるため、金型に薄い金属板を入れ、0.01㎜単位でサイズの異なるボトルを成形しては、耐水試験を繰り返した。

毎日、ゴミを作っていた

「毎日、ゴミを作っていたようなものでした」。

この時期にプロジェクトに加わった高橋 潤(生産グループ)はそう話す。

「自分がSSJに関わり始めた頃が一番大変な時期でした。グループ本部との電話会議では『いつになったら量産できるのか』と、いつも叱られていました」。

地元の工業高校を卒業し、当時設立5年目の仙台小林製薬へ入社。マシン製作・加工にかけては、誰もが一目を置くベテランエンジニアだ。

「入社した頃は、機械いじりが好きというだけで、右も左も分からないただの若僧でした。仕事を通して腕を磨くチャンスにたくさん出会えたのが幸運でした。SSJプロジェクトは、自分のスキルをもうワンランクアップできる絶好の機会と考えて取り組みました。たとえ失敗しても、取り組んだことの中身をきちんと認めてもらえる社内風土があるので、思い切り挑戦することができます」。

心強い仲間が加わり、プロジェクトチームは失敗を重ねながらも、ばらつきを誤差内に抑えるための試行錯誤を続けた。

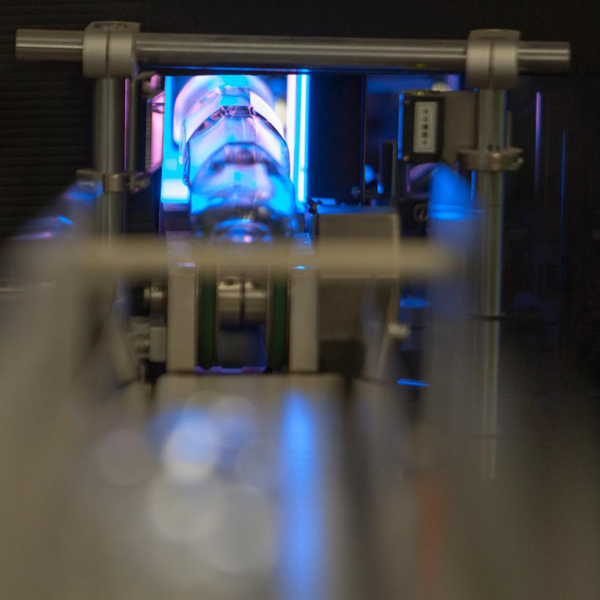

加熱温度の揺らぎを抑えるために、ブロー成形機に組み込まれた温度センサーのプログラムを改造し、0.1℃単位でコントロールできるようにした。細かなコントロールが可能になったことで、時々の条件に応じて成形機の設定を変え、誤差を抑えることができるようになったのだ。

これでやっと「隙間寸法」の問題が解決かと思われたが、投入するアイテムを替えるたびに、誤差を見越して成形機の設定を変更する「条件出し」の作業がまだ必要だった。

条件出し作業には丸1日を要していた。その間はラインが停止するため、この作業を1時間に短縮できないと現状の生産量を維持できない。

25℃で温度管理

条件出し作業を短縮するためには、ブロー成形のログを蓄積し、様々な条件に対応した設定値を正確に割り出しておくことが必要だった。

そのログを分析する中で、材料や生産環境の温度がブロー成形後の寸法に関係しているのではないかという仮説が浮かび上がってきた。

さっそく、幾つかの温度条件のもとで保管したプリフォームを試験的に成形し、寸法の変化を記録することにした。また、工場内の気温とブロー後のボトル寸法の関係についてもデータを収集した。

データを分析したところ、材料・生産環境ともに25℃の条件下で、ボトル寸法のばらつきが少なくなることが分かった。課題は、材料と生産環境をどうやってその条件に持っていくかに絞られた。

「熱を発する機械が多い工場内でも、とくにブロー成形機の周辺は高温となる一角でした。そこで、成形機の周りを壁で囲い、エアコンを設置して温度管理をすることにしました」。(高橋)

さらに、プリフォームを保管するスペースを確保し、そこでもエアコンによる温度管理を導入した。輸送の過程で外気温に近づいたプリフォームを、2日間、25℃の一定温度で保管した後にブロー成形することにした。

ブロー成形機を囲む大規模パーティションの工事が完了したのが2016年3月。SSJの本格稼働スタートが7月からと決定したのはちょうどその直後だった。

フル稼働開始への“綱渡り”

「綱渡りだった」と、小野は当時を振り返る。

「会社から示されたスケジュールは、4〜6月で検証を行い、ブロー成形と本ラインを接続したフル稼働を7月から開始するというものでした」。

猶予のない中で、やれるだけのことを精一杯やるしかない。メンバーはそう腹をくくって、プロジェクトの完成を目指した。

一抹の不安もあった。条件出しのデータは気温の低い冬場のデータ。フル稼働スタートとなる7〜8月は30℃以上の真夏日となる日も少なくない。前年、2015年の夏には35℃を超える猛暑日も続いた。プロジェクトメンバーは「想定外のことがあってもおかしくない」との覚悟で7月からのフル稼働に備えた。

幸いにしてこの年の夏は猛暑となることもなく、ブロー成形工程は安定して稼働した。そしてSSJは、ついにフル稼働の日を迎えた。

ゴールはまだまだ先にある

オレンジ色のヒーターの光がもれるブロー成形機から、ブローを終えたボトルが現れ、充填工程へと続く搬送ベルトの上を整然と移動する。洗浄液の充填、ホルダーや台紙の取付、シュリンク包装を経て、段ボール梱包された『液体ブルーレットおくだけ』が出荷ヤードへと向かう。

SSJのフル稼働によって、1日約139,000個が限界だった『液体ブルーレットおくだけ』は、1日約145,000個を安定生産できるようになった。これだけの生産量を、数名のスタッフだけで運用できる一貫生産ラインは、効率化とコストダウンにも大きく貢献した。

「いろいろな部署が連携して試行錯誤を積み重ね、プロジェクトの実現につながりました。数多くの失敗もありましたが、失敗の原因と結果を紐付けできるようになったことで、今後、想定外の問題があっても対策を見いだせる自信がつきました」。(小野)

じつはSSJには、1日約170,000個のボトルを供給できる能力がある。川下のラインが進化すれば、さらなる大量生産も可能となるのだ。

「プロジェクトのゴールはまだまだ先にあります。永遠に終わることないテーマを追い続けることが、私たち技術者の使命であり、やりがいでもあります」。

小野のその言葉に、プロジェクトメンバーの南と高橋も深くうなずき合った。